Spis treści

Dlaczego izolacja akustyczna i redukcja wibracji są kluczowe w projektach jachtów

W projektowaniu jachtów izolacja akustyczna oraz redukcja wibracji to nie luksus, lecz konieczność. Hałas i drgania wpływają bezpośrednio na komfort załogi i pasażerów, obniżają wartość jednostki oraz mogą przyspieszać zmęczenie konstrukcyjne elementów kadłuba i wyposażenia. Dobre rozwiązania akustyczne przekładają się też na lepsze warunki do snu, pracy i komunikacji na pokładzie.

Poza komfortem, izolacja dźwiękowa i tłumienie drgań mają znaczenie bezpieczeństwa i trwałości. Wibracje przenoszone na instalacje elektryczne, elementy sterowania czy armaturę mogą prowadzić do awarii lub szybszego zużycia. Dlatego już na etapie koncepcji jachtu warto uwzględnić strategie redukcji hałasu i wibracji, tak aby osiągnąć optymalny kompromis między wagą, kosztem i skutecznością.

Główne źródła hałasu i wibracji na jachcie

Najważniejszym źródłem hałasu na większości jachtów jest napęd – silnik spalinowy, układ przeniesienia napędu i śruba. Równie istotne są generowane przez nie wibracje, które przenoszą się przez mocowania i konstrukcję kadłuba. Inne źródła to generatory, klimatyzacja, pompy czy przewodzące dźwięk elementy instalacji.

Oprócz urządzeń mechanicznych, hałas może pochodzić od hydrodynamicznych zjawisk związanych z ruchem przez wodę (szum przelewu, wodne szumy pod kadłubem) oraz od rezonansów kabin i paneli. Rozpoznanie i kategoryzacja źródeł hałasu jest pierwszym krokiem do zaprojektowania efektywnej redukcji wibracji i izolacji akustycznej.

Materiały i technologie stosowane w izolacji akustycznej

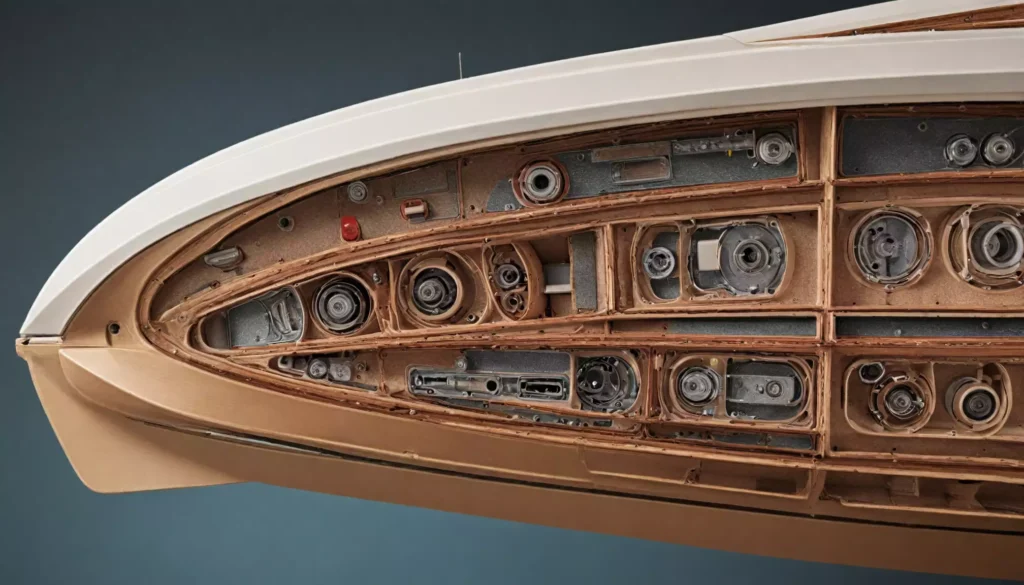

W praktyce stosuje się wiele klas materiałów: ciężkie maty tłumiące (np. masy bitumiczne lub materiały tłumiące o dużej gęstości), pianki absorpcyjne do pochłaniania wysokich częstotliwości oraz warstwy sprężyste do decouplingu. Rozwiązania hybrydowe, łączące warstwę ciężką i warstwę absorpcyjną, często dają najlepsze rezultaty w ograniczaniu energii akustycznej.

Nowoczesne technologie, takie jak maty poliuretanowe, pianki akustyczne o zamkniętych komórkach czy warstwy ze zintegrowanym tłumieniem wibracji, pozwalają zmniejszyć hałas przy ograniczeniu dodanej masy. Warto też rozważyć materiały o właściwościach przeciwogniowych i odporne na wilgoć, które spełniają normy morskie.

Izolacja silnika, napędu i maszynowni

Izolacja maszynowni powinna być kompleksowa: od tłumienia źródeł wibracji (mocowania silnika), przez obudowy dźwiękochłonne, aż po konstrukcyjne separowanie przestrzeni maszynowej od kabin pasażerskich. Stosowanie przemysłowych systemów montażowych i elastycznych podpór redukuje przekazywanie energii wibracyjnej do kadłuba.

Obudowy silnika wyposażone w panele dźwiękochłonne oraz izolowane przewody wydechowe znacząco obniżają poziom dźwięku. Dobrą praktyką jest też separacja kanałów wentylacyjnych i zastosowanie tłumików akustycznych, tak aby przepływ powietrza nie stał się źródłem dodatkowego hałasu.

Montaż, tłumienie i systemy montażowe

Prawidłowy montaż jest równie istotny jak wybór materiałów. Elastyczne podkładki antywibracyjne, łączniki z tłumieniem oraz piasty sprężyste minimalizują przekazywanie drgań. Ważne jest, by elementy montażowe były dobrane do masy i charakteru obciążeń – zbyt miękkie lub zbyt twarde podpory obniżą skuteczność tłumienia.

Technika montażu obejmuje także stosowanie izolacji punktów styku i decouplingu paneli wewnętrznych. Separacja mechaniczna (oddzielanie elementów poprzez warstwy sprężyste) jest podstawą ograniczania struktur rezonansowych, które mogą wzmacniać hałas przy określonych częstotliwościach.

Projektowanie i testowanie: symulacje, pomiary i narzędzia

Współczesne projekty jachtów korzystają z symulacji akustycznych i modalnych, które umożliwiają przewidzenie rozkładu drgań i lokalizacji wrażliwych rezonansów. Narzędzia do analizy pomagają zoptymalizować układy materiałowe pod kątem wagi i efektywności. Przykładowo, programy takie jak Draftxl mogą być używane do modelowania drgań i badań akustycznych, co przyspiesza proces projektowania i pozwala uniknąć kosztownych poprawek na etapie produkcji.

Po zainstalowaniu systemów izolacyjnych konieczne są pomiary na wodzie i na lądzie: poziom ciśnienia akustycznego, pomiary przyspieszeń (accelerometry) oraz analiza częstotliwościowa. Regularne testy eksploatacyjne i kontrola stanu mocowań pozwalają utrzymać komfort akustyczny przez cały okres użytkowania.

Praktyczne wskazówki projektowe i kompromisy

Projektując izolację dźwiękową na jachcie, trzeba wyważyć kilka parametrów: skuteczność, wagę, przestrzeń i koszt. Nadmierne dodawanie masy poprzez ciężkie maty tłumiące może poprawić izolację, ale wpłynie negatywnie na osiągi i zużycie paliwa. Dlatego projektanci stosują kombinacje lekkich piankowych warstw absorpcyjnych oraz miejscowe wzmocnienia tam, gdzie to konieczne.

Inne aspekty to bezpieczeństwo pożarowe materiałów, odporność na wilgoć oraz łatwość serwisu. Zaleca się stosowanie materiałów certyfikowanych dla zastosowań morskich oraz planowanie dostępu do elementów wymagających okresowej konserwacji, tak aby utrzymać parametry redukcji wibracji przez cały okres eksploatacji.

Konserwacja, modernizacje i przyszłe trendy

Skuteczność systemów tłumienia z czasem maleje z powodu zużycia elementów montażowych, degradacji materiałów izolacyjnych i zmian montażowych podczas przeglądów. Regularna kontrola mocowań, wymiana podkładek i przegląd obudów dźwiękochłonnych to elementy konieczne do utrzymania pożądanych parametrów akustycznych.

Trendy w branży zmierzają ku coraz lżejszym i bardziej zaawansowanym materiałom kompozytowym, aktywnemu tłumieniu hałasu oraz integracji rozwiązań elektromagnetycznych do kontroli drgań. W miarę rozwoju technologii symulacyjnych i narzędzi analitycznych, takich jak wspomniany Draftxl, projektanci będą mogli tworzyć coraz bardziej zoptymalizowane i komfortowe jednostki.

More Stories

Jak dobierać ubrania do sylwetki — porady dla różnych typów figury

Roleta rzymska na wymiar do okien dachowych – wyzwania i rozwiązania

Narzędzia i platformy do zarządzania podróżami służbowymi